Nguyên nhân và cách xử lý hiện tượng rộp sơn khi dùng súng phun sơn tĩnh điện

1. Giới thiệu về hiện tượng rộp sơn

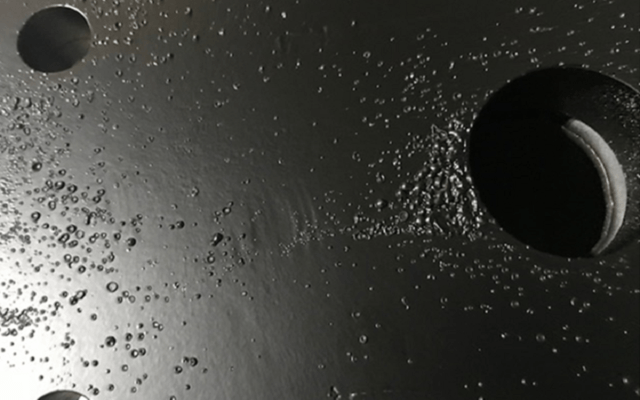

Rộp sơn là một trong những vấn đề phổ biến mà nhiều người sử dụng súng phun sơn tĩnh điện gặp phải. Đây là hiện tượng lớp sơn sau khi khô xuất hiện các bọt khí, bong bóng, hoặc nốt phồng trên bề mặt sản phẩm, làm mất đi tính thẩm mỹ và chất lượng của sản phẩm hoàn thiện. Tình trạng này không chỉ ảnh hưởng đến hình thức mà còn có thể làm giảm độ bền, khả năng chống ăn mòn của lớp sơn.

Để đảm bảo hiệu quả cao nhất khi sử dụng súng phun sơn tĩnh điện, cần phải hiểu rõ nguyên nhân gây ra hiện tượng rộp sơn cũng như các biện pháp khắc phục hiệu quả.

2. Nguyên nhân gây rộp sơn khi dùng súng phun sơn tĩnh điện

Rộp sơn có thể do nhiều nguyên nhân khác nhau, từ quy trình chuẩn bị bề mặt không đúng cách cho đến các yếu tố liên quan đến súng phun sơn, điều kiện môi trường, và quá trình sơn. Dưới đây là một số nguyên nhân chính:

2.1. Bề mặt vật liệu chưa được chuẩn bị kỹ

Trước khi tiến hành phun sơn tĩnh điện, bề mặt vật liệu cần được làm sạch và xử lý đúng quy trình. Nếu bề mặt còn bụi bẩn, dầu mỡ, hơi ẩm hoặc gỉ sét, lớp sơn sẽ không bám chặt, dễ tạo ra các túi khí hoặc bọt nhỏ khi sơn khô. Những bọt này sau đó sẽ dẫn đến hiện tượng rộp sơn.

2.2. Súng phun không được vệ sinh đúng cách

Súng phun sơn tĩnh điện sau một thời gian sử dụng sẽ tích tụ cặn sơn và bụi bẩn ở đầu phun, gây tắc nghẽn hoặc làm giảm lưu lượng sơn ra không đều. Điều này dẫn đến tình trạng sơn không bám đều trên bề mặt và có thể tạo thành bọt khí khi sơn khô.

2.3. Lựa chọn loại sơn không phù hợp

Mỗi loại sơn có những tính chất vật lý và hóa học khác nhau, do đó việc lựa chọn loại sơn không phù hợp với vật liệu hoặc điều kiện phun sơn có thể dẫn đến hiện tượng rộp sơn. Sơn có thể bị bay hơi quá nhanh hoặc không đồng đều, tạo ra các nốt phồng sau khi sơn khô.

2.4. Điều kiện môi trường không đạt yêu cầu

Yếu tố nhiệt độ và độ ẩm trong môi trường sơn đóng vai trò rất quan trọng trong quá trình phun sơn tĩnh điện. Nếu nhiệt độ quá cao hoặc quá thấp, hoặc độ ẩm quá cao, sơn có thể bị khô không đều, dẫn đến hiện tượng rộp sơn. Đặc biệt, độ ẩm cao làm cho hơi nước dễ bị bẫy trong lớp sơn, gây ra các túi khí nhỏ và sau đó là các nốt rộp.

2.5. Quá trình sơn không đúng kỹ thuật

Việc điều chỉnh súng phun không đúng cách, áp lực khí nén quá cao hoặc quá thấp, hay khoảng cách giữa súng và bề mặt vật liệu không phù hợp cũng có thể là nguyên nhân gây rộp sơn. Sự không đồng đều trong lượng sơn phun ra có thể tạo ra các lớp sơn quá dày hoặc quá mỏng, gây ra hiện tượng phồng rộp khi khô.

3. Biện pháp xử lý hiện tượng rộp sơn khi dùng súng phun sơn tĩnh điện

Để xử lý hiện tượng rộp sơn một cách hiệu quả, cần áp dụng các biện pháp khắc phục từ quy trình chuẩn bị bề mặt, sử dụng thiết bị, lựa chọn sơn và kiểm soát điều kiện môi trường. Dưới đây là các biện pháp xử lý cụ thể.

3.1. Chuẩn bị bề mặt kỹ lưỡng

Trước khi tiến hành phun sơn, bề mặt vật liệu cần được làm sạch và xử lý kỹ càng. Các bước chuẩn bị bao gồm:

- Làm sạch bụi bẩn, dầu mỡ và gỉ sét: Sử dụng dung môi chuyên dụng để làm sạch các chất bẩn và dầu mỡ còn sót lại trên bề mặt. Trong trường hợp bề mặt bị gỉ sét, cần sử dụng các phương pháp cơ học như mài nhẵn, phun cát để loại bỏ.

- Sấy khô bề mặt: Đảm bảo bề mặt vật liệu hoàn toàn khô ráo trước khi phun sơn. Việc bề mặt còn ẩm sẽ dễ gây ra hiện tượng hơi nước bị giữ lại trong lớp sơn, dẫn đến rộp sơn.

- Sử dụng lớp lót thích hợp: Đối với một số loại vật liệu, việc sử dụng lớp sơn lót sẽ giúp tăng cường khả năng bám dính của lớp sơn chính, giảm thiểu nguy cơ xuất hiện hiện tượng rộp.

3.2. Vệ sinh súng phun sơn định kỳ

Vệ sinh súng phun sơn tĩnh điện sau mỗi lần sử dụng là điều cực kỳ quan trọng để đảm bảo hiệu suất phun sơn. Các bước vệ sinh súng bao gồm:

- Tháo rời và làm sạch các bộ phận: Thường xuyên kiểm tra và làm sạch đầu phun, kênh dẫn sơn, và bộ lọc khí để loại bỏ các cặn sơn tích tụ. Sử dụng dung dịch vệ sinh chuyên dụng và bàn chải mềm để làm sạch các bộ phận nhỏ.

- Kiểm tra và thay thế linh kiện hỏng hóc: Nếu phát hiện các bộ phận như vòi phun, kim phun hoặc bộ lọc bị hỏng hoặc mòn, cần thay thế ngay để tránh tình trạng sơn ra không đều.

3.3. Chọn loại sơn phù hợp

Đảm bảo rằng bạn đang sử dụng loại sơn phù hợp với loại vật liệu cần phun và điều kiện phun sơn. Một số điểm cần lưu ý khi chọn sơn:

- Tính chất vật liệu: Với mỗi loại bề mặt khác nhau như kim loại, gỗ, nhựa, cần chọn loại sơn có khả năng bám dính tốt và chịu nhiệt tốt.

- Điều kiện thời tiết: Nếu sơn trong điều kiện môi trường nhiệt độ cao hoặc độ ẩm thấp, cần sử dụng loại sơn có khả năng khô nhanh mà không gây ra hiện tượng rộp.

3.4. Điều chỉnh điều kiện môi trường phù hợp

Trong quá trình phun sơn tĩnh điện, cần kiểm soát chặt chẽ các yếu tố như nhiệt độ và độ ẩm. Một số biện pháp có thể áp dụng bao gồm:

- Điều chỉnh nhiệt độ: Nhiệt độ môi trường sơn nên nằm trong khoảng từ 20 đến 30 độ C để đảm bảo sơn khô đều và bám chắc trên bề mặt.

- Kiểm soát độ ẩm: Độ ẩm lý tưởng cho quá trình phun sơn tĩnh điện nên ở mức dưới 70%. Nếu độ ẩm quá cao, cần sử dụng máy hút ẩm để điều chỉnh không gian làm việc.

- Không gian thông thoáng: Đảm bảo khu vực phun sơn thông thoáng, có hệ thống thông gió tốt để hơi sơn và các khí bay hơi không bị đọng lại, tránh hiện tượng bọt khí.

3.5. Sử dụng kỹ thuật phun sơn đúng cách

Để giảm thiểu hiện tượng rộp sơn, việc điều chỉnh súng phun và kỹ thuật phun sơn là rất quan trọng. Một số yếu tố cần lưu ý:

- Áp suất khí nén: Đảm bảo áp suất khí nén được điều chỉnh ở mức phù hợp, không quá cao hoặc quá thấp. Nếu áp suất quá cao, lớp sơn sẽ bị thổi mạnh và không đều; nếu áp suất quá thấp, sơn sẽ không ra đủ để bao phủ bề mặt.

- Khoảng cách phun: Khoảng cách giữa súng phun và bề mặt cần sơn nên được duy trì ở mức từ 15 đến 25 cm. Khoảng cách quá xa hoặc quá gần đều có thể gây ra hiện tượng sơn không đều và rộp.

- Sơn đều tay: Khi phun, cần di chuyển súng phun đều tay để lớp sơn được phủ đều, tránh tạo lớp sơn quá dày ở một vị trí.

4. Cách khắc phục khi rộp sơn đã xảy ra

Nếu hiện tượng rộp sơn đã xảy ra, cần có các biện pháp xử lý kịp thời để tránh làm hỏng toàn bộ bề mặt sản phẩm. Dưới đây là một số cách khắc phục:

4.1. Chà nhám và sơn lại

Đối với những bề mặt bị rộp