Cách Xử Lý Vết Xước Nhám Trong Sơn Tĩnh Điện

1. Giới Thiệu Về Vấn Đề Vết Xước Nhám Trong Sơn Tĩnh Điện

Trong quá trình sơn tĩnh điện, việc xuất hiện vết xước nhám là lỗi phổ biến, ảnh hưởng đến chất lượng bề mặt và tính thẩm mỹ của sản phẩm. Những vết xước này có thể khiến lớp sơn không đều, giảm khả năng chống ăn mòn, và làm mất đi vẻ đẹp vốn có của sản phẩm.

Bài viết này sẽ cung cấp cách xử lý hiệu quả vết xước nhám trong sơn tĩnh điện bằng các kỹ thuật từ kiểm tra nguyên nhân, sửa lỗi cho đến các biện pháp ngăn ngừa trong sản xuất.

2. Nguyên Nhân Gây Ra Vết Xước Nhám

Có nhiều yếu tố dẫn đến tình trạng vết xước, nhám trên bề mặt khi thực hiện sơn tĩnh điện, bao gồm:

- Chuẩn bị bề mặt không đúng quy trình: Bụi bẩn, dầu mỡ hoặc gỉ sét không được loại bỏ hoàn toàn.

- Hạt bụi hoặc tạp chất trong buồng phun sơn: Buồng phun không được làm sạch định kỳ dẫn đến bề mặt bị nhám.

- Nhiệt độ và thời gian sấy không phù hợp: Lớp sơn không được nung chín đều gây ra các khuyết điểm.

- Kỹ thuật phun sơn sai: Lực phun không đồng đều hoặc khoảng cách phun không đúng tiêu chuẩn.

3. Quy Trình Xử Lý Vết Xước Nhám

3.1. Kiểm Tra Tình Trạng Bề Mặt Sau Phun Sơn

- Dùng ánh sáng chuyên dụng: Chiếu sáng từ nhiều góc độ để phát hiện các vết nhám hoặc xước.

- Kiểm tra bằng tay: Chạm nhẹ vào bề mặt để cảm nhận độ nhám và xác định khu vực lỗi.

- Ghi chép lỗi: Đánh dấu các khu vực bị xước để dễ dàng xử lý.

3.2. Cách Xử Lý Từng Loại Vết Xước Nhám

- Vết xước nhỏ và nhẹ

- Sử dụng giấy nhám mịn (P800 – P1000) để mài nhẹ bề mặt.

- Lau sạch bằng vải không xơ và cồn isopropyl để loại bỏ bụi mài.

- Sơn phủ lại lớp mỏng để đảm bảo đồng đều.

- Vết xước sâu

- Chà nhám kỹ hơn với giấy nhám P400 – P600 để loại bỏ hoàn toàn vết xước.

- Dùng dung dịch tẩy dầu mỡ hoặc nước sạch để vệ sinh bề mặt sau chà nhám.

- Phun lớp sơn lót (primer) để tạo độ bám tốt hơn cho lớp sơn phủ tiếp theo.

- Phun lại lớp sơn tĩnh điện và sấy ở nhiệt độ tiêu chuẩn.

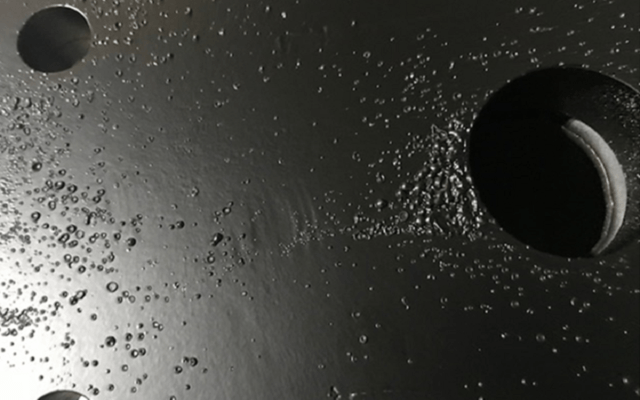

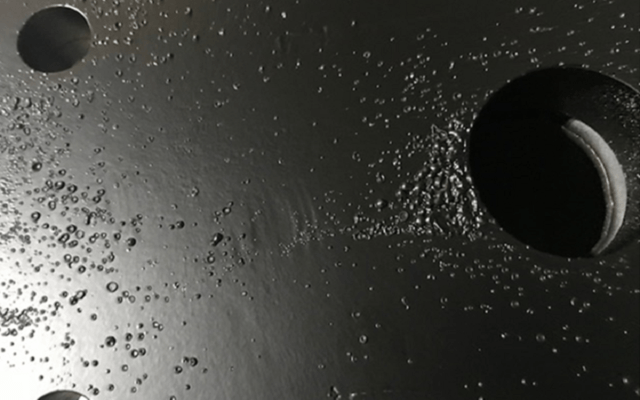

- Bề mặt nhám do bụi hoặc tạp chất

- Dùng máy nén khí thổi sạch bụi bám trên bề mặt.

- Sử dụng giấy nhám siêu mịn (P1200) để làm mịn bề mặt.

- Phủ lại lớp sơn mỏng để khắc phục lỗi.

4. Các Biện Pháp Ngăn Ngừa Vết Xước Nhám Trong Sơn Tĩnh Điện

4.1. Kiểm Soát Môi Trường Phun Sơn

- Làm sạch buồng phun định kỳ: Ngăn ngừa bụi bẩn tích tụ và ảnh hưởng đến chất lượng lớp sơn.

- Sử dụng bộ lọc khí: Đảm bảo khí nén không mang theo tạp chất vào buồng phun.

- Duy trì độ ẩm và nhiệt độ ổn định: Giúp sơn bám đều và giảm nguy cơ nhám.

4.2. Chuẩn Bị Bề Mặt Đúng Cách

- Loại bỏ hoàn toàn gỉ sét và dầu mỡ bằng hóa chất chuyên dụng.

- Sử dụng phosphate hóa để tạo lớp bảo vệ và tăng độ bám dính cho sơn.

- Đảm bảo bề mặt khô ráo và không còn bụi bẩn trước khi phun sơn.

4.3. Kiểm Soát Kỹ Thuật Phun Sơn

- Điều chỉnh áp lực phun và khoảng cách phù hợp với từng loại sản phẩm.

- Kiểm tra thiết bị phun thường xuyên để đảm bảo hoạt động đúng thông số kỹ thuật.

- Tránh phun chồng quá nhiều lớp, gây nhám hoặc không đều.

5. Lỗi Phát Sinh Khác Và Cách Khắc Phục

- Bề mặt sơn bị rỗ

- Nguyên nhân: Do nước hoặc tạp chất trong bề mặt chưa được loại bỏ hoàn toàn.

- Cách khắc phục: Sử dụng máy nén khí làm sạch và phun sơn lại.

- Sơn bị bong tróc

- Nguyên nhân: Độ bám dính giữa bề mặt kim loại và sơn kém.

- Cách khắc phục: Thực hiện lại bước xử lý bề mặt và sơn lót kỹ càng hơn.

- Lớp sơn không đều màu

- Nguyên nhân: Phun sơn không đều hoặc nhiệt độ sấy không ổn định.

- Cách khắc phục: Điều chỉnh khoảng cách và áp lực phun, đồng thời đảm bảo nhiệt độ sấy tiêu chuẩn.

6. Kiểm Tra Kết Quả Sau Khi Sửa Lỗi

- Quan sát trực quan: Đảm bảo bề mặt không còn nhám, mịn và đều màu.

- Kiểm tra độ bám dính: Dùng băng dính thử độ bám để kiểm tra lớp sơn sau sửa lỗi.

- Thử nghiệm chịu lực và môi trường: Kiểm tra khả năng chịu ăn mòn, va đập của lớp sơn đã xử lý.

7. Lợi Ích Khi Xử Lý Đúng Kỹ Thuật

- Tăng tính thẩm mỹ: Bề mặt sản phẩm sau xử lý trở nên sáng bóng và đều màu.

- Tăng độ bền của lớp sơn: Ngăn ngừa bong tróc và rỉ sét trong quá trình sử dụng.

- Tối ưu chi phí: Giảm thiểu sản phẩm lỗi và chi phí bảo hành.

Xử lý vết xước nhám trong sơn tĩnh điện là bước quan trọng để đảm bảo chất lượng và thẩm mỹ của sản phẩm. Quy trình xử lý đòi hỏi sự tỉ mỉ từ khâu kiểm tra, chà nhám đến phun lại sơn. Đồng thời, việc kiểm soát môi trường sản xuất và chuẩn bị bề mặt đúng cách là yếu tố quyết định để ngăn ngừa lỗi phát sinh.

Bằng cách thực hiện đúng quy trình và kỹ thuật, bạn có thể đảm bảo sản phẩm đạt chuẩn chất lượng, tăng độ bền và tính cạnh tranh trên thị trường.