Nguyên nhân và cách xử lý hiện tượng khuyết tật lỗ kim trong sơn tĩnh điện

Sơn tĩnh điện là công nghệ hoàn thiện bề mặt phổ biến được sử dụng rộng rãi trong ngành công nghiệp. Tuy nhiên, trong quá trình thực hiện, một trong những hiện tượng không mong muốn mà các kỹ thuật viên có thể gặp phải là khuyết tật lỗ kim. Hiện tượng này không chỉ làm giảm tính thẩm mỹ mà còn ảnh hưởng đến chất lượng của lớp sơn. Bài viết này sẽ phân tích nguyên nhân gây ra hiện tượng khuyết tật lỗ kim trong sơn tĩnh điện và cung cấp các biện pháp xử lý hiệu quả.

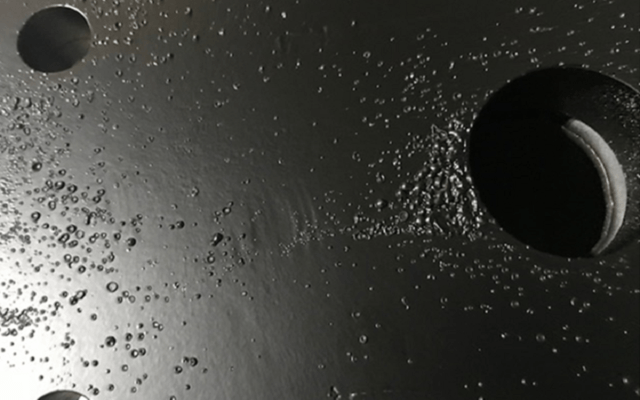

1. Hiện tượng khuyết tật lỗ kim là gì?

Khuyết tật lỗ kim trong sơn tĩnh điện thể hiện qua các lỗ nhỏ hoặc vết lõm trên bề mặt lớp sơn sau khi hoàn thiện. Những lỗ này có thể xuất hiện với mật độ dày đặc, tạo nên một lớp sơn không đồng đều và kém thẩm mỹ. Hiện tượng này thường xảy ra trong các giai đoạn phun hoặc sấy, và có thể xảy ra với bất kỳ sản phẩm nào được phủ sơn tĩnh điện.

Khuyết tật lỗ kim trong sơn tĩnh điện thể hiện qua các lỗ nhỏ hoặc vết lõm trên bề mặt lớp sơn sau khi hoàn thiện. Những lỗ này có thể xuất hiện với mật độ dày đặc, tạo nên một lớp sơn không đồng đều và kém thẩm mỹ. Hiện tượng này thường xảy ra trong các giai đoạn phun hoặc sấy, và có thể xảy ra với bất kỳ sản phẩm nào được phủ sơn tĩnh điện.

2. Nguyên nhân gây ra hiện tượng khuyết tật lỗ kim

2.1. Nguyên nhân từ bột sơn

- Bột sơn không đạt tiêu chuẩn: Chất lượng bột sơn kém, có độ ẩm hoặc lẫn tạp chất có thể gây ra hiện tượng này.

- Kích thước hạt không đồng đều: Các hạt bột sơn quá lớn hoặc quá nhỏ sẽ làm giảm khả năng bám dính và tạo ra lỗ kim.

2.2. Nguyên nhân từ quy trình phun sơn

- Áp suất phun không ổn định: Nếu áp suất không đồng đều có thể dẫn đến việc bột sơn không được phun ra đều, tạo ra các khoảng trống.

- Khoảng cách giữa súng phun và bề mặt sản phẩm: Nếu khoảng cách quá gần hoặc quá xa, lớp sơn sẽ không bám đều, gây ra hiện tượng lỗ kim.

- Tốc độ di chuyển súng phun: Tốc độ di chuyển quá nhanh có thể khiến lớp sơn không đủ dày, dẫn đến khuyết tật lỗ kim.

2.3. Nguyên nhân từ bề mặt sản phẩm

- Bề mặt không sạch: Nếu bề mặt sản phẩm có bụi bẩn, dầu mỡ hoặc chất cản trở khác, lớp sơn sẽ không bám dính, dẫn đến hiện tượng lỗ kim.

- Bề mặt không đồng nhất: Nếu bề mặt sản phẩm không được xử lý tốt, có thể tạo ra các khuyết tật và làm giảm khả năng bám dính của lớp sơn.

2.4. Nguyên nhân từ quá trình sấy

- Nhiệt độ sấy không đủ: Nếu nhiệt độ sấy không đủ sẽ không làm cho bột sơn tan chảy hoàn toàn, gây ra hiện tượng lỗ kim.

- Thời gian sấy quá ngắn: Thời gian sấy quá ngắn cũng có thể dẫn đến việc lớp sơn không bám dính chắc chắn.

- Dòng khí trong lò sấy không ổn định: Dòng khí lưu thông không đồng đều có thể làm giảm hiệu quả của quá trình sấy.

3. Cách xử lý hiện tượng khuyết tật lỗ kim

3.1. Cải thiện chất lượng bột sơn

- Lựa chọn bột sơn chất lượng: Chỉ sử dụng bột sơn từ các nhà cung cấp uy tín, đảm bảo đúng tiêu chuẩn và không lẫn tạp chất.

- Kiểm tra kích thước hạt bột: Chọn loại bột có kích thước đồng đều, giúp nâng cao hiệu quả phun sơn và chất lượng lớp phủ.

3.2. Điều chỉnh quy trình phun sơn

- Kiểm tra và điều chỉnh áp suất phun: Đảm bảo áp suất được duy trì ở mức ổn định và phù hợp với loại bột sơn sử dụng.

- Điều chỉnh khoảng cách giữa súng phun và bề mặt sản phẩm: Khoảng cách lý tưởng thường từ 15-20 cm để đạt hiệu quả tốt nhất.

- Kiểm soát tốc độ di chuyển súng phun: Đảm bảo tốc độ di chuyển đều và không quá nhanh, giúp lớp sơn được phun đều và đủ dày.

3.3. Xử lý bề mặt sản phẩm

- Vệ sinh bề mặt trước khi sơn: Đảm bảo bề mặt sản phẩm hoàn toàn sạch sẽ, không còn bụi bẩn hoặc dầu mỡ. Có thể sử dụng dung dịch tẩy rửa chuyên dụng để làm sạch.

- Xử lý bề mặt: Phun cát hoặc đánh bóng để tạo độ nhám cho bề mặt, giúp lớp sơn bám dính tốt hơn.

3.4. Kiểm soát quá trình sấy

- Đảm bảo nhiệt độ sấy đạt yêu cầu: Nhiệt độ sấy cần được duy trì ổn định trong khoảng 180-200°C.

- Tăng thời gian sấy nếu cần thiết: Thời gian sấy tối ưu thường từ 10-15 phút, tùy thuộc vào loại bột sơn và độ dày lớp sơn cần thiết.

- Kiểm tra hệ thống thông gió trong lò sấy: Đảm bảo rằng không khí lưu thông tốt để giữ cho nhiệt độ trong lò sấy đồng đều.

4. Lưu ý khi xử lý khuyết tật lỗ kim

4.1. Thực hiện kiểm tra định kỳ

- Theo dõi quy trình sản xuất: Cần thực hiện kiểm tra thường xuyên để phát hiện kịp thời các vấn đề phát sinh trong quá trình sơn tĩnh điện.

- Ghi chép lại thông số kỹ thuật: Lưu giữ các thông số về áp suất, khoảng cách, thời gian sấy… để phục vụ cho việc điều chỉnh và cải thiện quy trình.

4.2. Đào tạo nhân viên

- Đào tạo kỹ thuật cho công nhân: Cần có chương trình đào tạo kỹ thuật viên để họ nắm rõ quy trình và các yếu tố ảnh hưởng đến chất lượng lớp sơn.

- Tăng cường hiểu biết về sản phẩm: Nhân viên cần hiểu rõ về các loại bột sơn và yêu cầu kỹ thuật liên quan để có thể thực hiện đúng quy trình.

4.3. Thực hiện các biện pháp phòng ngừa

- Duy trì môi trường làm việc sạch sẽ: Đảm bảo không có bụi bẩn trong khu vực làm việc, giúp tránh ảnh hưởng đến chất lượng lớp sơn.

- Thường xuyên bảo trì và kiểm tra thiết bị: Giúp đảm bảo rằng tất cả thiết bị hoạt động tốt và không gây ra vấn đề trong quá trình sơn.

Hiện tượng khuyết tật lỗ kim trong sơn tĩnh điện là một trong những vấn đề phổ biến mà nhiều kỹ thuật viên gặp phải. Hiểu rõ các nguyên nhân gây ra hiện tượng này và biết cách xử lý hiệu quả sẽ giúp cải thiện chất lượng sản phẩm và tiết kiệm chi phí sản xuất.

Bằng cách tuân thủ các bước trong quy trình phun sơn và sấy, đồng thời nâng cao nhận thức về chất lượng bột sơn, bề mặt sản phẩm, cũng như việc kiểm soát nhiệt độ và áp suất, bạn sẽ có thể giảm thiểu hoặc loại bỏ hoàn toàn hiện tượng khuyết tật lỗ kim. Điều này không chỉ nâng cao hiệu quả sản xuất mà còn gia tăng sự hài lòng của khách hàng đối với sản phẩm cuối cùng.

Hy vọng rằng bài viết này sẽ cung cấp cho bạn những thông tin hữu ích và cần thiết trong việc xử lý hiện tượng khuyết tật lỗ kim trong sơn tĩnh điện. Nếu có bất kỳ thắc mắc nào khác, đừng ngần ngại liên hệ với các chuyên gia để được tư vấn thêm.